Produkcja wiązek elektrycznych kompleksowy przewodnik po procesie technologicznym i standardach jakości

- Wiązki elektryczne to złożone systemy przewodów i złączy, pełniące funkcję "układu nerwowego" w nowoczesnych urządzeniach, od motoryzacji po AGD.

- Proces ich produkcji obejmuje precyzyjne etapy, od cyfrowego projektowania CAD, przez zautomatyzowane cięcie i zaciskanie (crimping), aż po montaż i zaawansowane testy jakości.

- Kluczowe dla niezawodności są rygorystyczne testy elektryczne i mechaniczne, w tym "pull-off test", oraz zgodność z normami takimi jak ISO 9001 i IATF 16949 (dla motoryzacji).

- Automatyzacja, technologie takie jak zgrzewanie ultradźwiękowe oraz specjalistyczne maszyny (Komax, Schleuniger) zapewniają powtarzalność i wysoką wydajność produkcji.

- Rynek polski, napędzany elektromobilnością, Przemysłem 4.0 i trendem nearshoringu, staje się ważnym ośrodkiem produkcji wiązek wysokonapięciowych i specjalistycznych.

- Wybór odpowiedniego partnera wymaga analizy doświadczenia, możliwości technologicznych (od prototypowania po produkcję wielkoseryjną) oraz systemu zarządzania jakością.

Wiązki elektryczne: układ nerwowy nowoczesnych urządzeń

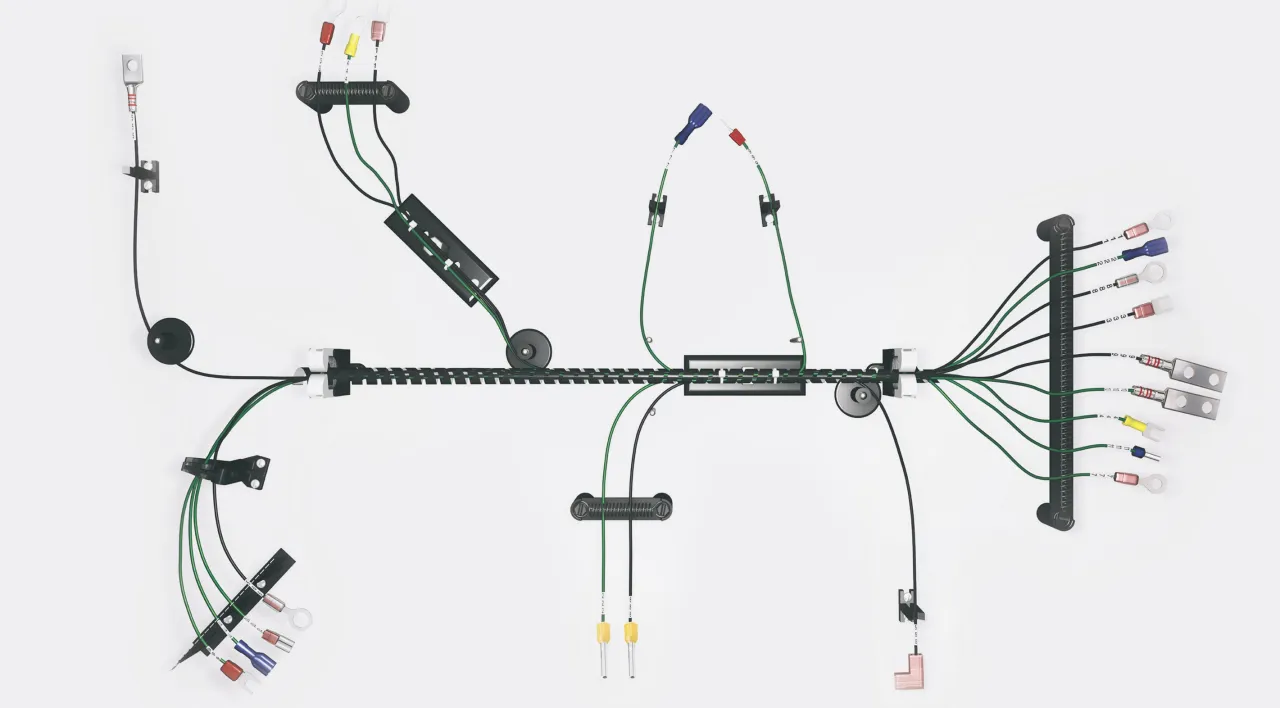

Wiązka elektryczna to znacznie więcej niż tylko zbiór przewodów. To skomplikowany system, składający się z precyzyjnie dobranych przewodów, złączy, terminali oraz elementów ochronnych, które razem tworzą spójną całość. Jej kluczowe funkcje obejmują zasilanie komponentów, przesyłanie danych i sygnałów sterujących, a także zapewnianie komunikacji między różnymi podsystemami. Właśnie dlatego często nazywam ją "układem nerwowym" nowoczesnych urządzeń bez niej żadna maszyna, samochód czy sprzęt AGD nie mógłby funkcjonować.

Z mojego doświadczenia wynika, że złożoność i krytyczne znaczenie wiązek elektrycznych są często niedoceniane. Ich niezawodność jest absolutnie fundamentalna dla bezpieczeństwa i prawidłowego działania całego systemu, w którym są zainstalowane. Właśnie dlatego tak ważne jest, aby zrozumieć, że:

Wiązka elektryczna to skomplikowany system, który musi działać bezbłędnie w każdych warunkach, często w ekstremalnych środowiskach, co czyni ją jednym z najbardziej krytycznych komponentów w wielu branżach.

Ta perspektywa podkreśla, dlaczego jakość i precyzja w produkcji wiązek są tak istotne. Niezawodność wiązki bezpośrednio przekłada się na niezawodność całego urządzenia. Wszelkie usterki od przerw w obwodzie po niewłaściwe połączenia mogą prowadzić do poważnych awarii, a nawet zagrożeń bezpieczeństwa. Dlatego też, w moich oczach, każda wiązka to serce i mózg, które muszą działać perfekcyjnie, niezależnie od warunków.

Kluczowe zastosowania wiązek elektrycznych obejmują szerokie spektrum branż, gdzie pełnią one różnorodne, ale zawsze krytyczne role:

- Motoryzacja: To najbardziej wymagający sektor, gdzie wiązki odpowiadają za zasilanie i komunikację wszystkich systemów w pojeździe od silnika, przez oświetlenie, systemy bezpieczeństwa (ABS, ESP), aż po zaawansowane systemy infotainment. Ich niezawodność jest tu kwestią życia i śmierci.

- AGD: W pralkach, lodówkach, zmywarkach czy piekarnikach wiązki elektryczne łączą panele sterowania, silniki, czujniki i elementy grzewcze, zapewniając prawidłowe funkcjonowanie i bezpieczeństwo użytkowania.

- Przemysł i automatyka: W fabrykach, na liniach produkcyjnych, w robotach przemysłowych wiązki zasilają i sterują maszynami, umożliwiając precyzyjną i efektywną pracę. Muszą być odporne na trudne warunki środowiskowe i intensywne użytkowanie.

- Telekomunikacja: W urządzeniach sieciowych, serwerach i stacjach bazowych wiązki zapewniają szybki i niezawodny przesył danych.

- Medycyna: W sprzęcie diagnostycznym i terapeutycznym, gdzie precyzja i niezawodność są absolutnie kluczowe, wiązki muszą spełniać najwyższe standardy jakości i bezpieczeństwa.

- Transport szynowy: W pociągach i tramwajach wiązki są narażone na wibracje i ekstremalne warunki, a ich niezawodność jest kluczowa dla bezpieczeństwa pasażerów i ciągłości ruchu.

Od koncepcji do gotowego produktu: etapy produkcji wiązek elektrycznych

Proces produkcji wiązek elektrycznych to skomplikowana sekwencja precyzyjnych działań, która rozpoczyna się długo przed fizycznym cięciem przewodów. Pierwszym i fundamentalnym etapem jest projektowanie. Wszystko zaczyna się od szczegółowej analizy specyfikacji technicznej dostarczonej przez klienta. Na tym etapie wykorzystujemy zaawansowane oprogramowanie CAD, takie jak EPLAN, AutoCAD Electrical czy Siemens NX, aby stworzyć dokładne schematy elektryczne oraz rysunki montażowe w 2D i 3D. To właśnie tutaj definiujemy każdy szczegół od długości przewodów, przez typ złączy, aż po sposób prowadzenia całej wiązki.Następnie przechodzimy do doboru komponentów. Na podstawie zatwierdzonego projektu, skrupulatnie wybieramy odpowiednie materiały. To nie tylko przewody z ich precyzyjnie określonym przekrojem, typem izolacji i kolorem ale także złącza (często od renomowanych producentów takich jak Molex, Harting czy TE Connectivity), terminale, a także wszelkie elementy ochronne, takie jak peszle, rurki termokurczliwe czy taśmy izolacyjne. Każdy komponent musi spełniać określone normy i być dostosowany do warunków pracy finalnego produktu.

Kolejnym etapem jest zautomatyzowane cięcie i odizolowywanie przewodów. To proces, który w dużej mierze polega na precyzji maszyn. Nowoczesne urządzenia, takie jak te produkowane przez Komax czy Schleuniger, tną przewody na zadaną długość i usuwają izolację z ich końców z dokładnością do ułamków milimetra. Automatyzacja na tym etapie jest kluczowa dla zapewnienia powtarzalności, szybkości i eliminacji błędów, co bezpośrednio przekłada się na jakość całej wiązki.

Jednym z najbardziej krytycznych momentów w produkcji wiązek jest zaciskanie terminali, czyli crimping. Jest to mechaniczne, trwałe połączenie przewodu z metalowym stykiem (terminalem), które musi gwarantować niską rezystancję i wysoką odporność mechaniczną. Używamy do tego specjalistycznych pras automatycznych, które kontrolują siłę i głębokość zacisku, zapewniając optymalne połączenie. Niewłaściwie wykonany crimping może prowadzić do przegrzewania się połączeń, spadków napięcia i w konsekwencji do awarii całego systemu, dlatego ten etap jest poddawany wyjątkowo rygorystycznej kontroli.

Oprócz zaciskania, stosujemy również alternatywne metody łączenia przewodów, takie jak lutowanie i zgrzewanie ultradźwiękowe. Lutowanie, choć bardziej pracochłonne, jest często wykorzystywane tam, gdzie wymagana jest wyjątkowa stabilność połączenia elektrycznego i mechanicznego, na przykład w delikatnej elektronice. Zgrzewanie ultradźwiękowe natomiast to nowoczesna technologia, która pozwala na tworzenie trwałych, niskorezystancyjnych połączeń bez użycia dodatkowych materiałów, co jest szczególnie cenne w przypadku łączenia wielu przewodów jednocześnie.

Po przygotowaniu pojedynczych przewodów następuje etap montażu, czyli konfekcjonowania wiązki. Przygotowane przewody są układane na specjalnych tablicach montażowych, zwanych "fixture boards". Te tablice są wiernym odwzorowaniem kształtu i wymiarów finalnej wiązki, co zapewnia jej prawidłowe uformowanie. Następnie styki są precyzyjnie wkładane do obudów złączy, a cała wiązka jest formowana i zabezpieczana za pomocą taśm, opasek zaciskowych lub specjalnych oplotów. To tutaj wiązka nabiera swojego ostatecznego kształtu i funkcjonalności.

Na koniec, ale nie mniej ważne, jest ochrona i oznaczanie wiązek. Aby zapewnić trwałość, bezpieczeństwo i łatwą identyfikację w przyszłości, stosujemy różnorodne elementy ochronne. Taśmy, peszle czy rurki termokurczliwe chronią wiązkę przed uszkodzeniami mechanicznymi, wilgocią czy wysokimi temperaturami. Markery i etykiety, często z kodami kreskowymi lub QR, pozwalają na szybką identyfikację poszczególnych przewodów i obwodów, co jest nieocenione podczas montażu i późniejszego serwisowania. To dbałość o te detale świadczy o profesjonalizmie wykonania.

Przeczytaj również: Toyota Avensis: Alternator demontaż, wymiana, koszty. Czy warto?

Kontrola jakości: testy gwarantujące niezawodność wiązek elektrycznych

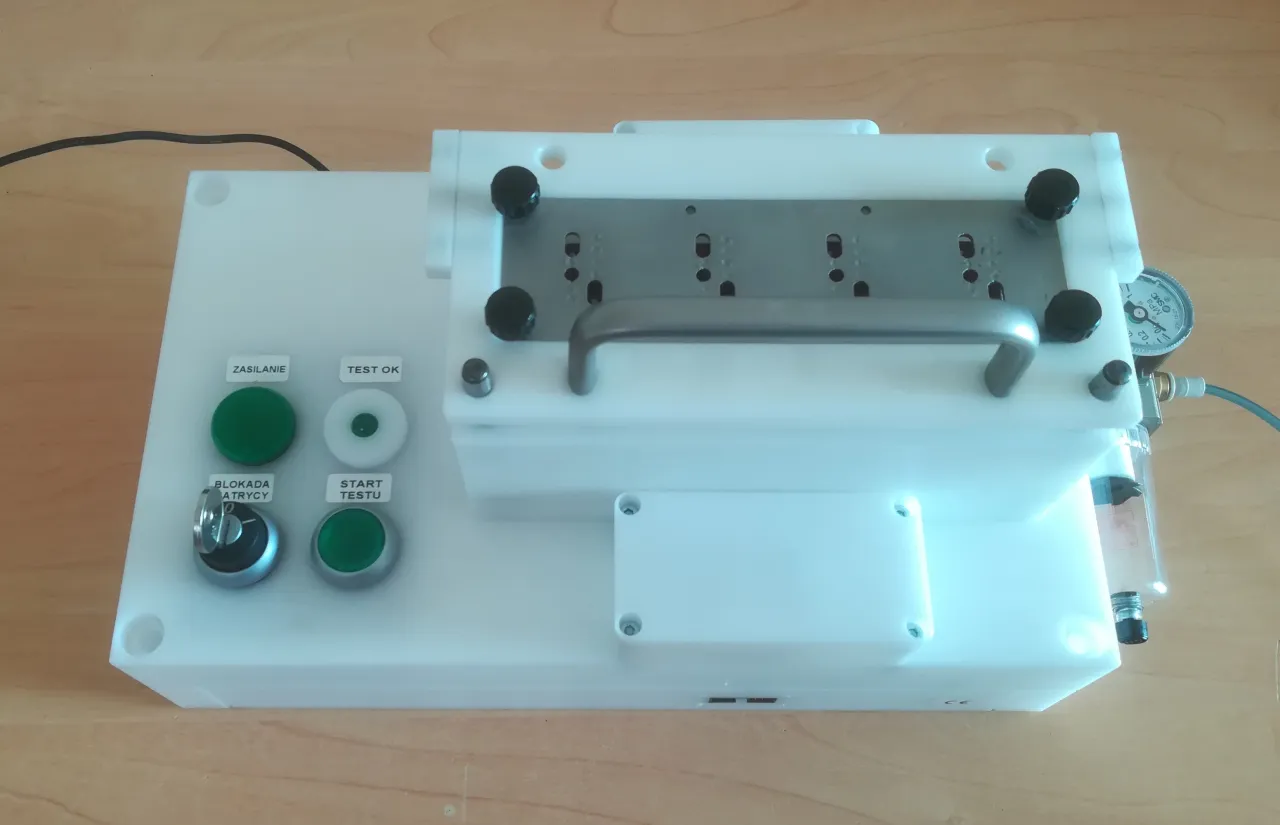

Po zakończeniu montażu, każda wiązka elektryczna musi przejść przez rygorystyczny proces kontroli jakości. To kluczowy etap, który gwarantuje, że produkt spełnia wszystkie wymagania techniczne i funkcjonalne. Jednym z podstawowych elementów są testy elektryczne. Polegają one na sprawdzeniu ciągłości wszystkich obwodów, co oznacza, że każdy przewód musi przewodzić prąd bez zakłóceń. Równie ważne są testy zwarciowe, które wykrywają wszelkie niepożądane połączenia między przewodami. Dzięki zaawansowanym systemom testującym możemy szybko i precyzyjnie upewnić się, że każdy sygnał dotrze do celu bez żadnych problemów, co jest fundamentem niezawodności.

Oprócz testów elektrycznych, niezwykle istotne są testy mechaniczne. Wśród nich na szczególną uwagę zasługuje tak zwany "pull-off test" test siły wyrywania terminala z przewodu. Polega on na zmierzeniu siły potrzebnej do rozłączenia zacisku. Wynik tego testu jest kluczowy dla weryfikacji trwałości i niezawodności połączeń mechanicznych. Jeśli terminal jest zbyt słabo zaciśnięty, może dojść do jego poluzowania lub całkowitego rozłączenia podczas eksploatacji, co jest niedopuszczalne. Dlatego ten test jest nieodłącznym elementem naszej procedury kontroli jakości, zapewniającym, że połączenia wytrzymają nawet najbardziej wymagające warunki.

Ostatnim, ale równie ważnym elementem kontroli jakości jest kontrola wizualna. Każda wiązka jest dokładnie oglądana przez doświadczonych techników. Celem jest weryfikacja zgodności wiązki z dokumentacją techniczną i projektem. Sprawdzamy, czy wszystkie komponenty są poprawnie zamontowane, czy nie ma widocznych uszkodzeń izolacji, czy oznaczenia są czytelne i zgodne ze specyfikacją, a także czy wiązka jest prawidłowo uformowana i zabezpieczona. To dbałość o detale na tym etapie pozwala wyeliminować wszelkie niedoskonałości, które mogłyby wpłynąć na funkcjonalność lub estetykę produktu.

Standardy i certyfikaty gwarantujące jakość i bezpieczeństwo wiązek

W dzisiejszym przemyśle, gdzie niezawodność i bezpieczeństwo są priorytetem, posiadanie odpowiednich certyfikatów i przestrzeganie norm jakościowych jest absolutnie kluczowe. Dla mnie, jako eksperta, to podstawa zaufania. Norma ISO 9001:2015 to podstawowy i najbardziej rozpowszechniony system zarządzania jakością. W praktyce oznacza to, że firma posiada ustrukturyzowany i udokumentowany system, który zapewnia powtarzalność procesów produkcyjnych, ciągłe doskonalenie i skupienie na zadowoleniu klienta. Dla klienta jest to gwarancja, że producent działa według ustalonych procedur, co minimalizuje ryzyko błędów i zapewnia stabilną jakość produktów.

Jeśli mówimy o branży motoryzacyjnej, nie sposób pominąć normy IATF 16949. To złoty standard w tym sektorze, który jest znacznie bardziej rygorystyczny niż ISO 9001. IATF 16949 koncentruje się na zapobieganiu wadom, redukcji zmienności i eliminacji marnotrawstwa w całym łańcuchu dostaw. Wymaga od producentów nie tylko spełnienia podstawowych wymagań jakościowych, ale także wdrożenia zaawansowanych narzędzi, takich jak FMEA (Analiza Rodzajów i Skutków Potencjalnych Wad) czy SPC (Statystyczna Kontrola Procesu). Posiadanie tego certyfikatu to dla klienta sygnał, że firma jest w stanie sprostać najwyższym wymaganiom jakościowym i dostarczyć wiązki, które będą niezawodnie działać w samochodach.

Oprócz tych kluczowych norm, istnieją również inne ważne certyfikaty i dyrektywy, które regulują produkcję wiązek elektrycznych. Dla firm eksportujących na rynki północnoamerykańskie, certyfikaty UL/CSA są absolutnie niezbędne, potwierdzając zgodność produktów z lokalnymi normami bezpieczeństwa. W Europie natomiast, dyrektywy takie jak RoHS i REACH, ograniczające stosowanie substancji niebezpiecznych w sprzęcie elektrycznym i elektronicznym, są obowiązkowe i świadczą o odpowiedzialności producenta. Warto również wspomnieć o normach branżowych, takich jak EN 45545 dla kolejnictwa, która określa wymagania przeciwpożarowe, czy specyficzne normy dotyczące oznaczeń przewodów (np. H07V-K). Wszystkie te certyfikaty i normy razem tworzą kompleksowy system, który zapewnia, że produkowane wiązki są nie tylko funkcjonalne, ale także bezpieczne i zgodne z globalnymi standardami.

Kluczowe trendy i innowacje w produkcji wiązek elektrycznych

Branża produkcji wiązek elektrycznych jest dynamiczna i nieustannie ewoluuje, napędzana przez globalne trendy technologiczne. Jednym z najbardziej znaczących czynników wpływających na jej rozwój jest elektromobilność. Dynamiczny rozwój rynku pojazdów elektrycznych (EV) oraz hybrydowych (HEV/PHEV) generuje ogromny popyt na złożone wiązki wysokonapięciowe, które muszą sprostać ekstremalnym wymaganiom w zakresie bezpieczeństwa i wydajności. Wzrost popularności architektury 800V w nowych pojazdach elektrycznych wymaga od producentów wiązek stosowania nowych technologii, materiałów i procesów produkcyjnych, co jest dla mnie fascynującym wyzwaniem.

Równie istotny jest wpływ Przemysłu 4.0 i robotyzacji. Rosnąca automatyzacja w przemyśle, wprowadzanie robotów współpracujących i autonomicznych systemów produkcyjnych, zwiększa zapotrzebowanie na specjalistyczne wiązki. Te wiązki, często nazywane "wiązki robotyczne", muszą być niezwykle wytrzymałe, odporne na miliony cykli zginania i skręcania, a także na trudne warunki środowiskowe panujące na halach produkcyjnych. To wymaga od nas stosowania innowacyjnych materiałów i konstrukcji, które zapewnią długą żywotność i niezawodność w ciągłej pracy.

Dalsza automatyzacja produkcji samych wiązek elektrycznych jest również kluczowym trendem. Nowoczesne maszyny i w pełni zautomatyzowane linie produkcyjne, takie jak te dostarczane przez Komax czy Schleuniger, zmieniają proces produkcji, zwiększając jego wydajność, precyzję i powtarzalność. Od automatycznego cięcia i odizolowywania przewodów, przez zaciskanie terminali, aż po zaawansowane systemy testujące każda faza produkcji staje się coraz bardziej zautomatyzowana. To pozwala nam na produkcję wiązek o najwyższej jakości przy jednoczesnym skróceniu czasu realizacji i obniżeniu kosztów.

W kontekście globalnych zmian, nie można pominąć trendu nearshoringu. Globalne zakłócenia w łańcuchach dostaw, które obserwowaliśmy w ostatnich latach, skłaniają firmy do przenoszenia produkcji bliżej rynków docelowych. Polska, dzięki swojemu strategicznemu położeniu, rozwiniętej infrastrukturze i wykwalifikowanej kadrze, umacnia swoją pozycję jako ważny producent wiązek elektrycznych w Europie. Widzę w tym ogromną szansę dla polskich firm na rozwój i zdobycie nowych kontraktów, szczególnie w obszarze produkcji wiązek wysokonapięciowych i specjalistycznych, co jest dla mnie powodem do dumy.

Jak wybrać partnera do produkcji wiązek elektrycznych?

Wybór odpowiedniego partnera do produkcji wiązek elektrycznych to decyzja strategiczna, która może mieć ogromny wpływ na jakość, niezawodność i koszty finalnego produktu. Z mojego punktu widzenia, kluczowe jest, aby zacząć od oceny doświadczenia producenta w branży. Firma z bogatym portfolio i udokumentowanym doświadczeniem w obsłudze klientów z Twojej branży (np. motoryzacyjnej, AGD, przemysłowej) będzie lepiej rozumiała specyfikę Twojego produktu i wyzwania, z jakimi się mierzysz. To nie tylko kwestia technologii, ale także zrozumienia kontekstu biznesowego i wymagań rynkowych.

Następnie, należy dokładnie przyjrzeć się możliwościom technologicznym potencjalnego partnera. Warto zwrócić uwagę na to, czy firma posiada zdolności do prototypowania, co jest kluczowe na wczesnych etapach rozwoju produktu. Równie ważne są możliwości produkcji wielkoseryjnej, jeśli planujesz dużą skalę. Sprawdź, czy producent dysponuje nowoczesnymi maszynami do cięcia, odizolowywania i zaciskania (takimi jak Komax czy Schleuniger), a także zaawansowanymi systemami testującymi. Dostęp do nowoczesnej technologii to gwarancja precyzji, powtarzalności i wysokiej jakości wykonania.

Na koniec, absolutnie nie można pominąć systemu zarządzania jakością. Upewnij się, że firma posiada odpowiednie certyfikaty, takie jak ISO 9001, a w przypadku branży motoryzacyjnej IATF 16949. Te certyfikaty to nie tylko papier, ale dowód na to, że firma wdrożyła rygorystyczne procedury kontrolne na każdym etapie produkcji. Zapytaj o szczegóły dotyczące ich procesów kontroli jakości, w tym testów elektrycznych, mechanicznych (jak pull-off test) i wizualnych. Solidny system zarządzania jakością to fundament, który zapewni najwyższą jakość i niezawodność produkowanych wiązek, a co za tym idzie, spokój ducha dla Ciebie i Twojej firmy.